Amiamo i progetti sfidanti, raccontaci il tuo!

La nostra produzione di protezioni per macchine utensili automatiche, raccontata per fasi

Produzione

Dove siamo

Ci troviamo nella nostra sede a San Possidonio (MO). Il capannone, rimasto gravemente compromesso dopo il sisma del 2012, è stato interamente ricostruito.

Lo presentiamo oggi con orgoglio, con i suoi oltre 1200 mq di spazio suddivisi tra produzione e uffici dedicati alla progettazione e all’amministrazione. A completare la struttura altri 400 mq di spazi a uso magazzino dislocati a pochi passi dalla sede principale.

Progettazione e disegno tecnico

Quando riceviamo una richiesta da parte del cliente, questo è il primo reparto che si attiva. L’obiettivo di questa fase è, innanzitutto, comprendere l’esigenza specifica e poi studiarne il relativo disegno tecnico. Ogni macchinario utensile ha le sue peculiarità, di conseguenza occorre massima cura e attenzione ai dettagli.

Per rispondere a un bisogno di consulenza rispetto al disegno tecnico, mettiamo a disposizione la nostra esperienza e know how per risolvere eventuali criticità che possono presentarsi già in questa fase.

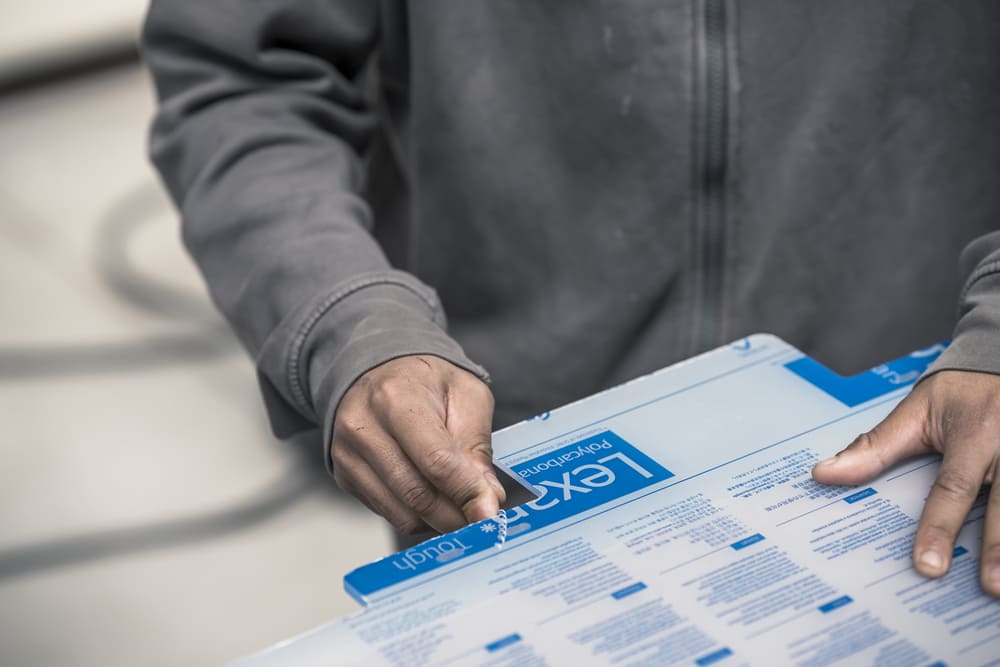

Taglio preliminare della lastra

Ci spostiamo in laboratorio per entrare nel vivo della lavorazione.

Che sia in policarbonato Lexan®, metacrilato Plexiglas® o – su richiesta – in alluminio, la lastra viene inizialmente pretagliata in una dimensione coerente all’impiego che ne verrà fatto. Questo per favorire una maggiore maneggevolezza del materiale e ottimizzare gli spazi a disposizione.

Un solo macchinario per il core produttivo

Siamo nella fase centrale della lavorazione.

Qui torna in gioco il disegno tecnico, che guida nei minimi particolari le operazioni da eseguire. Ogni protezione realizzata è un prototipo – viene eseguita una sola volta per quella particolare macchina utensile. I dettagli faranno la differenza: rifiniamo ogni parte con meticolosità e massima cura.

Diamo forma alla tua idea

In base al materiale che stiamo lavorando, vengono utilizzate tecniche di piegatura a freddo (per quanto riguarda il policarbonato Lexan®) o a caldo (per il metacrilato Plexiglas®).

In quest’ultimo caso, ad esempio, il materiale viene riscaldato su una linea e poi piegato dalla macchina con angoli di diversa ampiezza in base alla necessità.

Il diavolo è nei dettagli

Nei casi in cui la piegatura non fosse possibile, o nelle lavorazioni che lo richiedono da disegno - abbiamo la fase di incollaggio. Trattasi di un aspetto insidioso, soprattutto per quanto riguarda le lavorazioni in policarbonato. La colla che utilizziamo è segreto professionale, un dettaglio messo a punto in anni di esperienza per arrivare a una soluzione ottimale in termini di resa finale su tutti gli aspetti da considerare.

Progetti complessi

Per i macchinari che richiedono strutture di protezione integrali, realizziamo soluzioni modulari arricchite dall’impiego di profili in alluminio di tipo “normale” e/o “strutturale”.

"Quello che esce da qui è una perla"

Queste le parole di Monica, l’anello di congiunzione tra le generazioni a guida dell’azienda, per racchiudere in una metafora la conclusione del processo produttivo.

A questo punto la protezione per il macchinario automatico è pronta per essere spedita al cliente.

Sappiamo tutti che la perfezione non esiste – noi puntiamo all’eccellenza. Se però durante l’istallazione il cliente riscontrasse qualche problematica, il prodotto rientra in azienda – dove, con occhio attento e mani sapienti, viene risolta la criticità.

I prodotti principali che escono dal laboratorio sono protezioni per macchine utensili automatiche in policarbonato Lexan® o metacrilato Plexiglas®.

Su richiesta dei clienti realizziamo anche lavorazioni complesse che implicano l’utilizzo di diversi materiali insieme, arricchite dall’impiego di profili in alluminio di tipo “normale” e/o “strutturale”

La profonda conoscenza della materia ci permette di eseguire lavorazioni a tutto tondo, senza particolari limiti legati al settore o alla tipologia di macchina.

Hai in mente un progetto sfidante da sottoporci?